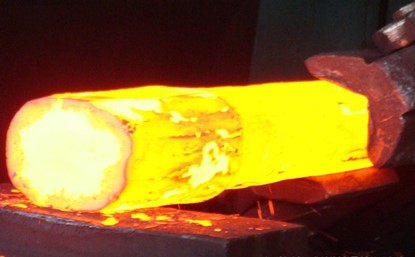

Согуу процессинде капалоо деп анын бийиктигин кысуу аркылуу анын диаметрин көбөйтүү үчүн даярдалган деформацияны билдирет. Капалануунун маанилүү параметри болуп саналатбийиктиктен диаметрге катышы (H/D катышы), бул акыркы продукциянын сапатын жана процесстин максатка ылайыктуулугун аныктоодо негизги ролду ойнойт. Бийиктиктин диаметрге катышы деформациянын көзөмөлдөнүп, бир калыпта болушун камсыз кылуу үчүн колдонулат, бүгүлүү, жарылуу же материалдын бузулушу сыяктуу маселелердин алдын алуу.

Бийиктик-диаметр катышы деген эмне?

Бийиктик-диаметр катышы (H/D катышы) – согулганга чейинки кесимдин бийиктиги (же узундугу) менен анын диаметринин ортосундагы катыш. Бул катыш материалдын бузулуу процесси аркылуу канчалык деформацияланышы мүмкүн экендигин аныктоого жардам берет. Эреже катары, катыш канчалык аз болсо, капалоо процесси ошончолук ишке ашат, анткени кыскараак, калыңыраак материалдар кыйшайып же өнүгүп келе жаткан кемчиликтерсиз чоң кысуу күчтөрүнө туруштук бере алат.

Мисалы, төмөнкү H/D катышы, мисалы, 1,5:1 же андан төмөн, туруксуздуктун олуттуу тобокелдиктери жок, жогорку кысуу жүктөрүн көтөрө ала турган шыйрак даярдалган бөлүгүн көрсөтөт. Башка жагынан алып караганда, 3:1 же андан жогорураак катышы кылдаттык менен кароону талап кылат, анткени даярдалган тетик деформациялык кемчиликтерге көбүрөөк жакын болуп калат.

Оптималдуу H/D катышын кантип аныктоого болот?

Идеалдуу H/D катышы бир нече факторлордон көз каранды, анын ичинде материалдык касиеттери, согуу учурундагы материалдын температурасы жана талап кылынган деформация даражасы. Бул жерде капа үчүн оптималдуу H / D катышын аныктоо үчүн негизги кадамдар болуп саналат:

- Материалдык касиеттери: Ар кандай материалдар ар кандай кысуу күчүн жана ийкемдүүлүгүн көрсөтөт. Алюминий сыяктуу жумшак материалдар крекингсиз көбүрөөк деформацияга туруштук бере алат, ал эми жогорку көмүртектүү болот сыяктуу катуураак материалдар ашыкча стресстен качуу үчүн H / D катышын талап кылышы мүмкүн. Материалдын агымынын чыңалуусу, башкача айтканда, материалды пластикалык деформациялоону улантуу үчүн зарыл болгон чыңалуу каралышы керек.

- Температура шарттары: Ысык согуу, адатта, материалдын ийкемдүүлүгүн жакшыртуучу жана талап кылынган күчтү азайткан температураларда жүргүзүлөт. Жогорку температуралар чоңураак деформацияга мүмкүндүк берет, бул чоңураак бийиктик-диаметр катышына мүмкүндүк берет. Муздак согуу үчүн H/D катышы жумуштун катуулануу жана жарылуу коркунучунун жогорулашына байланыштуу азыраак сакталышы керек.

- Деформациянын даражасы: талап кылынган деформация көлөмү дагы бир маанилүү аспект болуп саналат. Эгерде бийиктикти олуттуу кыскартуу керек болсо, H/D катышынын төмөн болушунан баштап, даярдалган тетик талап кылынган кысуудан кемчиликсиз өтүшүн камсыз кылуу үчүн пайдалуу.

- Кемчиликтерден качуу: H/D катышын аныктоодо, кысуу учурунда материал бүктөлгөндө же бырыш болгондо пайда болгон бүгүлүү сыяктуу кемчиликтерди болтурбоо керек. Бүчүрлүктү болтурбоо үчүн, адаттагы эреже катары, жалпы капалуу жасалмалоо үчүн 2:1ден аз баштапкы H/D катышын колдонуу керек. Мындан тышкары, майлоо жана туура калып дизайн сүрүлүүнү азайтуу жана бирдей деформация камсыз кылуу үчүн абдан маанилүү болуп саналат.

Практикалык мисал

Цилиндр түрүндөгү болоттон жасалган шишикти бузууну карап көрөлү. Биллеттин баштапкы бийиктиги 200 мм жана диаметри 100 мм болсо, H / D катышы 2: 1 болмок. материалдык салыштырмалуу жумшак болсо, жана ысык согуу иштеген, бул катышы алгылыктуу болушу мүмкүн. Бирок, эгерде муздак согуу колдонулса, H/D катышын азайтуу үчүн бийиктикти азайтуу капалоо процессинде кыйшайып же жарака кетпеш үчүн зарыл болушу мүмкүн.

Корутунду

Капалоодо бийиктиктин диаметрге болгон катышы согуу процессинин ийгилигин аныктаган негизги аспект болуп саналат. Материалдык касиеттерди, температураны жана деформация талаптарын кылдаттык менен баалоо менен, жогорку сапаттагы, кемчиликсиз жасалма тетиктерди өндүрүүнү камсыз кылуучу оптималдуу катыш түзүлүшү мүмкүн.

Посттун убактысы: 2024-жылдын 18-сентябрына чейин